Detalles

El correcto suministro de gases para los procesos de soldadura y corte (O2, N2, Ar y sus mezclas, …….) supone habitualmente una dificultad para los usuarios de estas aplicaciones.

El correcto suministro de gases para los procesos de soldadura y corte (O2, N2, Ar y sus mezclas, …….) supone habitualmente una dificultad para los usuarios de estas aplicaciones.

Los principales factores que afectan al proceso:

- Disponibilidad y adecuada ubicación de los puntos de suministro.

- Desplazamiento de botellas de gas hasta los puntos de consumo y devolución de las gastadas.

- Garantía de suministro ininterrumpido.

- Botellas necesarias en almacén y planta.

- Seguridad

InduOn360 entiende que este es un área en la que es posible obtener importantes mejoras, y por ello colabora estrechamente con fabricantes de equipamiento de suministro y conducción de gases para ofrecer a sus clientes soluciones personalizadas, adaptadas a sus necesidades y capacidad de inversión y con un claro enfoque hacia la mejora integral del proceso y reducción de costes operativos.

El desarrollo de un plan de mejora en este ámbito supondría en la práctica:

- Habilitación de tantos puestos de soldadura y corte como sean necesarios.

- Suministro centralizado a todos estos puntos desde el almacén de botellas, fácilmente accesible desde el exterior para suministro.

- Eliminación de los tiempos improductivos de movimientos de botellas llenas y desalojo de las gastadas.

- Eliminación del riesgo de accidente al desplazar botellas.

- Centralizando el consumo se reduce la dependencia del puesto de soldadura sobre el consumo de gas.

- Fácil actualización y ampliación de la canalización dependiendo de las necesidades futuras del cliente (desplazamiento de los puntos de consumo, incrementar el número de puestos, ampliación de la longitud de la línea,…….).

Como ejemplo, valoremos la siguiente instalación para dar servicio a 4 puestos de soldadura MIG, en una Planta de aproximadamente 1.000 m2.

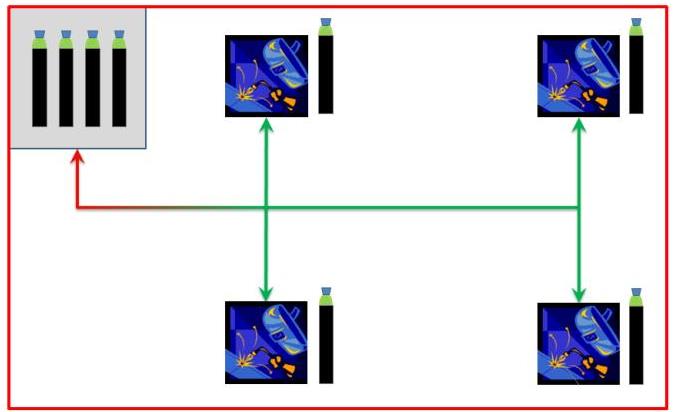

Cada puesto de soldadura incluye su botella de gas (Ar-CO2). Cada soldador es responsable de revisar la presión de gas en la botella, y sustituir ésta cuando el gas está próximo a terminarse. En términos medios, cada botella dura 2 semanas por puesto.

En el almacén se dispondrá al menos de 4 botellas, ya que el consumo por puesto es independiente y podrían acabarse varias botellas simultáneamente.

Situación:

- Necesidad de control del nivel de gas por parte del soldador.

- Tiempo dedicado al transporte de la botella usada al almacén, recogida y conexión de la nueva.

- Riesgo e inconvenientes relativos al movimiento de la botella por Planta.

- Para 4 puestos de soldadura, como mínimo y de forma continua se deben mantener 8 botellas en Planta –incluso cuando la producción de soldadura sea muy baja-.

- Deficiente control sobre el consumo de gas.

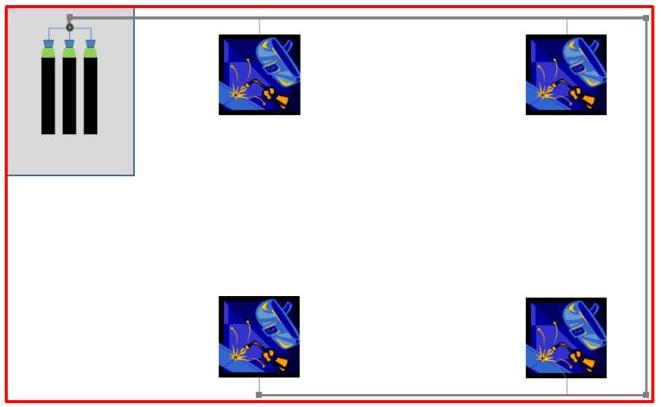

Nuestra propuesta es generar un punto de suministro centralizado (el propio almacén habitual suele ser una perfecta solución) y canalizar a los puestos de trabajo. Si existen zonas de soldadura no fijas, se puede también crear puestos móviles.

En el caso del ejemplo, las 3 botellas de stock del almacén sirven para suministrar de media más de una semana a los 4 puestos, con lo que un aprovisionamiento en base semanal sería suficiente ya que al concentrar los consumos se eliminan también los picos que pueden afectar al stock de botellas.

En el caso del ejemplo, las 3 botellas de stock del almacén sirven para suministrar de media más de una semana a los 4 puestos, con lo que un aprovisionamiento en base semanal sería suficiente ya que al concentrar los consumos se eliminan también los picos que pueden afectar al stock de botellas.

Beneficios conseguidos:

- Reducción de botellas en Planta (de 8 a 3 unidades).

- Consumo mucho mejor controlado, atenuando los picos.

- Eliminación de tiempos improductivos de movimientos y colocación de botellas.

- Evitar un claro riesgo de seguridad en la manipulación de envases.

Como referencia, el coste de una instalación como la de nuestro ejemplo puede suponer aproximadamente una inversión inferior a 2.000 €.